デジタルツインとは

デジタルツインの話をするにあたって、重要となるのが、「これからする話の中においてのデジタルツインの定義」を、まず最初に、しっかり決めておく事です。

デジタルツインという言葉の定義は、それを話す人の立ち位置ごとにそれぞれ異なりますが、その中でも共通している部分は「コンピュータ上に再現された、デジタルな双子(ツインズ)」とされる点です。

そのため、本記事では、まず本記事における「デジタルツイン」を定義しまして、それを踏まえた上で、主題となるOPAL-RTの提案する「リアルタイム診断・予測としてのデジタルツイン」のご紹介を致します。

従来のデジタルツイン:ミラーリングとしてのデジタルツイン

デジタルツインを広義に解釈すれば、ハードディスクのミラーリングでもデジタルツインと言えます。

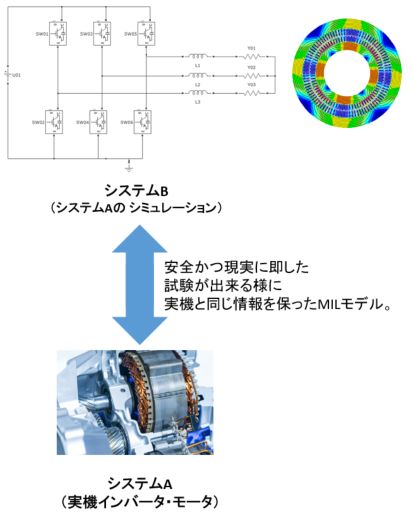

従来のデジタルツイン:V&Vとしてのデジタルツイン

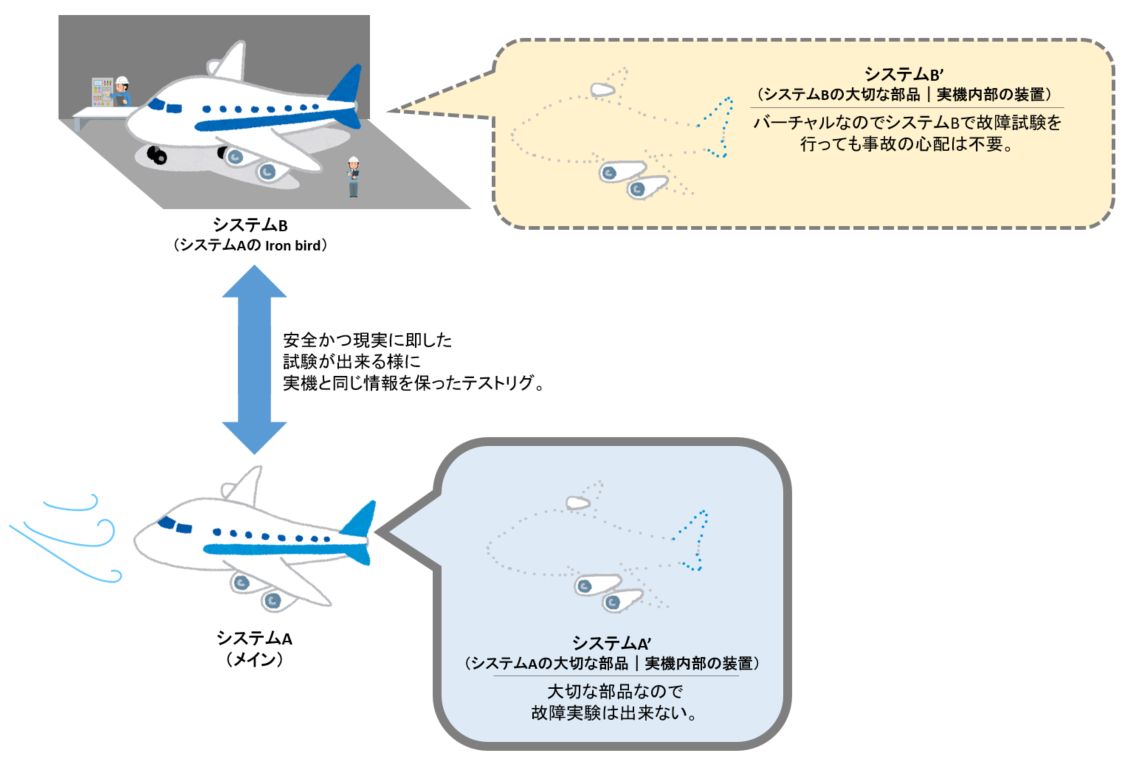

ここでは、モデルは抽象的で説明し辛いので、モックアップを使ったIron birdという作業工程をベースに説明をさせて頂きます。

Iron birdとは、格納庫の床に飛行機のシステムおよびサブシステムを実際に組み立てる手法で、基本的に、飛ばない事以外は、完全に完成品の飛行機と同じ状態の物を構築してV&V(Verification & Validation)試験を行う手法です。

重要な装置のコンピュータ例えば人命にかかわる様なものなどでは、故障試験をしても人に危険が及ばない様に、実機に即したシミュレーションを行うのも、一つのデジタルツインと言えます。

Iron birdはデジタルツインではありませんが、実機をほぼ完全に再現を構築して安全かつ実機に即した試験を行うという意味では、デジタルツインの理解に効果的な題材と言えます。

前段で紹介したミラーリングは、あくまで予備品としての意味しかありませんでしたが、「V&Vとしてのデジタルツイン」では、実機を再現した双子を用いて検証と妥当性確認(V&V)を行う役割を担います。

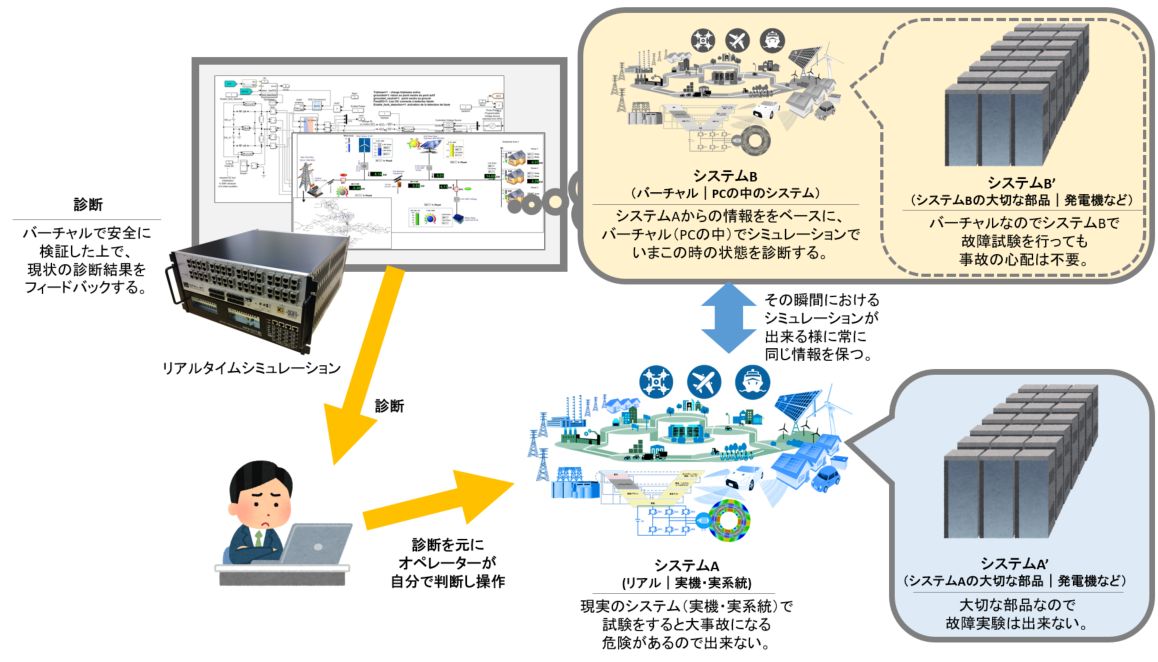

デジタルツイン:リアルタイム診断としてのデジタルツイン

リアルタイムシミュレーションにおけるデジタルツインとは、例えば電力網などの、容易に実験の出来ない様な重要な装置において、シミュレーション環境を実環境に対する双子(ツインズ)として持つことによって任意の好きなタイミングで実機と同じ状態をシミュレートできる様な仕組みを指します。

たとえば、実運用中の大規模なシステムで「今この瞬間にこの部分で故障が起きたらどうなるだろう?」を実機環境で試してしまうと大問題になりますが、バーチャルなシミュレーション環境であれば安全に試すことが出来ます。

先ほど紹介したIron birdは、格納庫に実機と全く同じ環境を再現してテストする手法でした。

Iron birdは、「実際に飛んでいる最中の飛行機に対して何らかの作用をする」ことはあり得ませんでしたが、ここで定義するデジタルツインとは、「実環境に対してリアルタイム診断行う」事により、実環境に対してリアルタイムに作用する、もしくは診断情報を逐次提供する役割を担います。

そして、このデジタルツインの環境構築に欠かせない技術が、リアルタイムシミュレーションです。

リアルタイムシミュレーションとは?

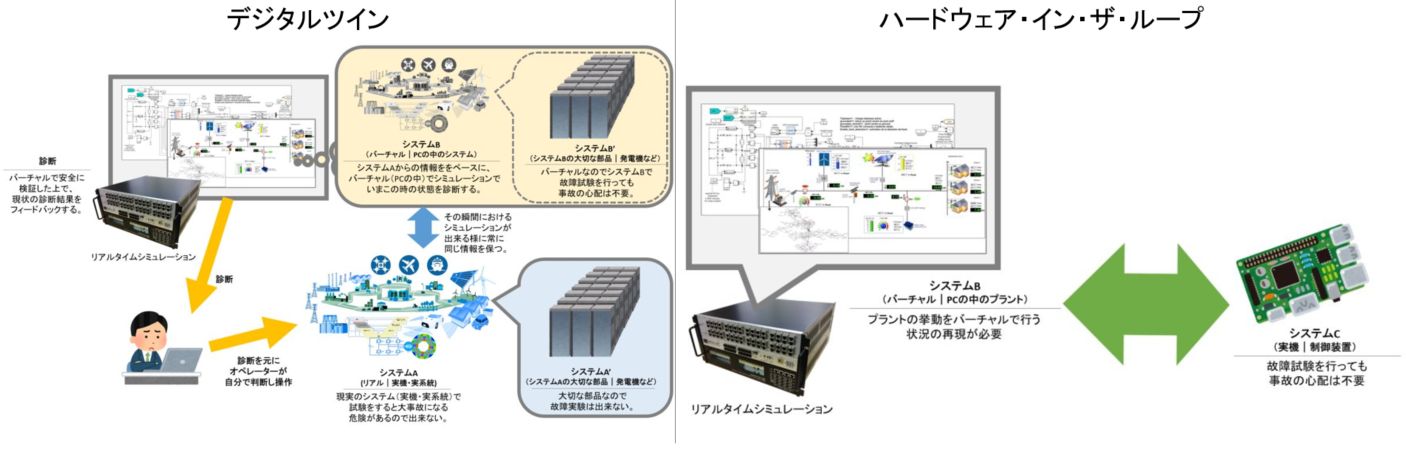

リアルタイムシミュレーションとは、実時間に即した速さで演算が進行するシミュレーションを指します。OPAL-RTが得意としているHIL(ハードウェア・イン・ザ・ループ)やRCP(ラピッド・コントロール・プロトタイピング)などは、リアルタイムシミュレーションを実機装置と接続する事で、コンピュータの中(モデル)と外(実機装置)が一体となって、一緒の時間を共有して動く、リアルタイムシミュレーション活用の代表的な手法です。デジタルツインも、リアルタイムシミュレーションの活用方法の一つです。

ここでのシミュレーションは、実環境と同等の挙動をバーチャルでリアルタイムに模擬します。

OPAL-RTでは通常、リアルタイムシミュレーションを、主にHILやRCPに用いていますが、それらも実環境(実機)と同等の挙動をリアルタイムシミュレーションするという意味では、同じです。

次に、デジタルツインとHILの違いは何か?についてお話をします。

この状態のHIL(ハードウェア・イン・ザ・ループ)との違いはこう考えられます。

| HIL | デジタルツイン | |

| シミュレーションの対象 | 実機の挙動を模擬 | 実環境の挙動を模擬 |

| いつの事象を模擬するか? | いつの事象という概念は無い。 (もしくは、シミュレーションに流すログデータ上に記録されている過去のある時点) | 「今この瞬間」の事象を模擬する |

| 入力される情報 | コントローラからの信号 モデル中に予め設定されたパラメータ ユーザーからの指示 | 実環境の「今この瞬間」のパラメータ |

| 出力される情報 | 実機と同等の挙動によるレスポンス | 実機と同等の挙動によるレスポンス 「今この瞬間」をシミュレーションする事で得られる、現状の診断結果 |

それが単なる双子(ツインズ)であれば、それはただの予備(ミラーリング)であったり、テストリグに過ぎませんが、もしその双子が自律的に考えて本物に対して意見をする事が出来たら、それはもう単なる予備ではなく、本物に対するアシスタント(予測や危機管理)という役割をもったプレーヤーであると言う事が出来ます。

これを以て「デジタルツインとは本物に対して自立思考する双子を持たせる事です」とも言えます。

しかし、OPAL-RTの構想には、このデジタルツインから更に1歩先に踏み込んだ、先があります。

それは、「リアルタイム診断・予測としてのデジタルツイン」であり、OPAL-RTは今、これを目指して、取り組んでいます。

OPAL-RTの提案するデジタルツイン:リアルタイム診断・予測としてのデジタルツイン

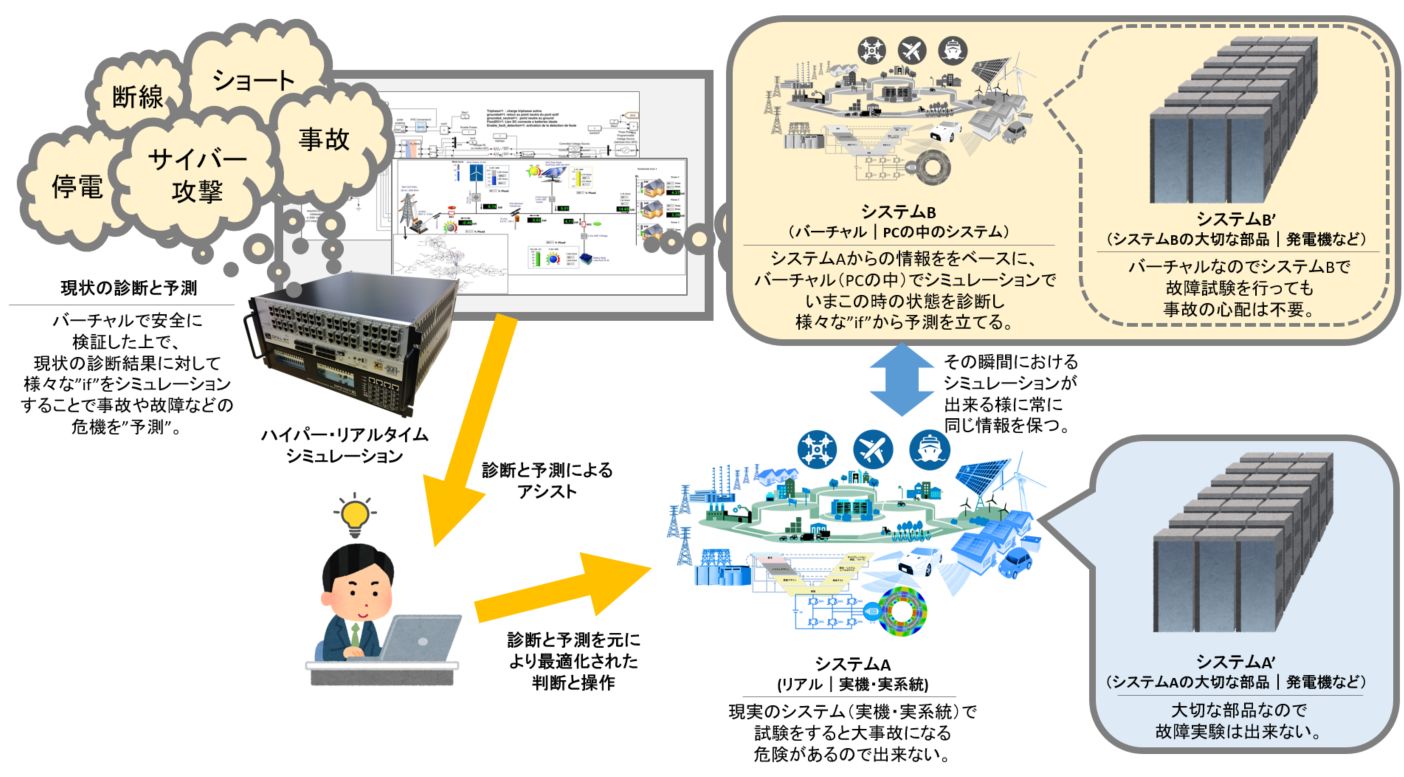

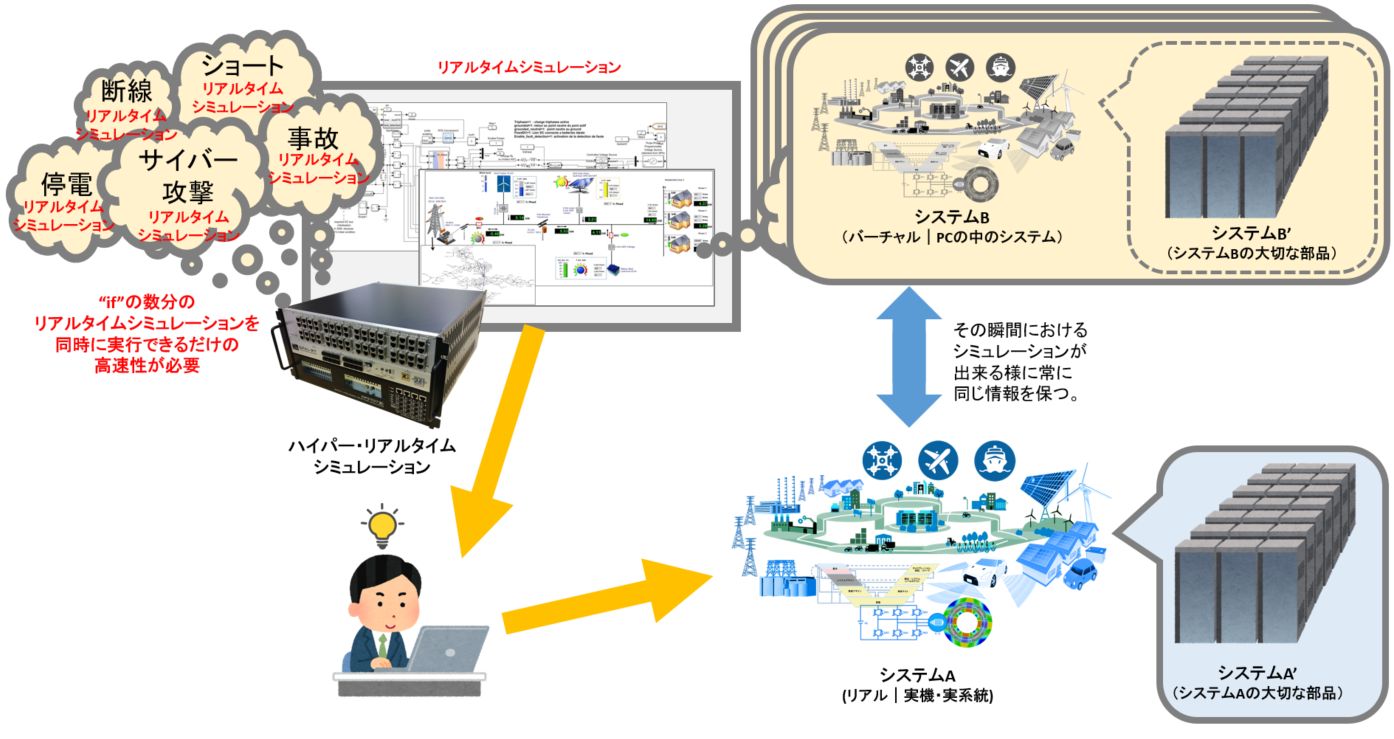

これがもし、同時に複数のリアルタイムシミュレーションを実行できるようになった場合、増やした分のリアルタイムシミュレーションには「今この瞬間」に加え、“if”のシミュレーションもさせることが出来ます。

「今この瞬間」のリアルタイムシミュレーションはリアルタイム診断として機能しますが、“if”のリアルタイムシミュレーションはリアルタイム予測として機能します。

「今この瞬間」のリアルタイムシミュレーションの他に、複数の“if”のリアルタイムシミュレーションを実行することで、デジタルツインは、事故や故障と言った危機の予測を行う、リアルタイム診断・予測として機能する様になります。

前段で紹介した「リアルタイム診断としてのデジタルツイン」では、「デジタルツインとは、実環境に対してリアルタイム診断行う事により、実環境へ作用する」ものでした。

これは現状を模擬した1事例ベースでのリアルタイム診断ですが、こちらの「リアルタイム診断・予測としてのデジタルツイン」は、様々な“if”を模擬した複数事例ベースのリアルタイム診断を同時に行う事で、診断を“予測”に昇華する狙いがあります。

リアルタイム診断・予測としてのデジタルツインは、診断結果を逐次フィードバックするのと同時に、様々な危機予測も行う役割を担います。

| リアルタイム診断としてのデジタルツイン | リアルタイム診断・予測としてのデジタルツイン | |

| シミュレーションの種類 | リアルタイムシミュレーション | ハイパーリアルタイム |

| シミュレーションの対象 | 実環境の挙動を模擬 | 実環境の挙動を模擬 |

| いつの事象を模擬するか? | 「今この瞬間」の事象を模擬する | 「今この瞬間」の事象及び、その"if"を複数模擬する |

| 入力される情報 | 実環境の「今この瞬間」のパラメータ | 実環境の「今この瞬間」及び"if"の複数ケースのパラメータ |

| 出力される情報 |

実機と同等の挙動によるレスポンス 「今この瞬間」をシミュレーションする事で得られる、現状の模擬をベースにした”診断”結果 |

実機と同等の挙動によるレスポンス 「今この瞬間」をシミュレーションする事で得られる、現状の診断結果 "if"をシミュレーションする事で得られる事故や故障など複数ケースの模擬をベースにした"予測" |

| 狙い | リアルタイムによる逐次診断 | 複数ケースのリアルタイム診断を同時に行う事で、診断を予測へ昇華する |

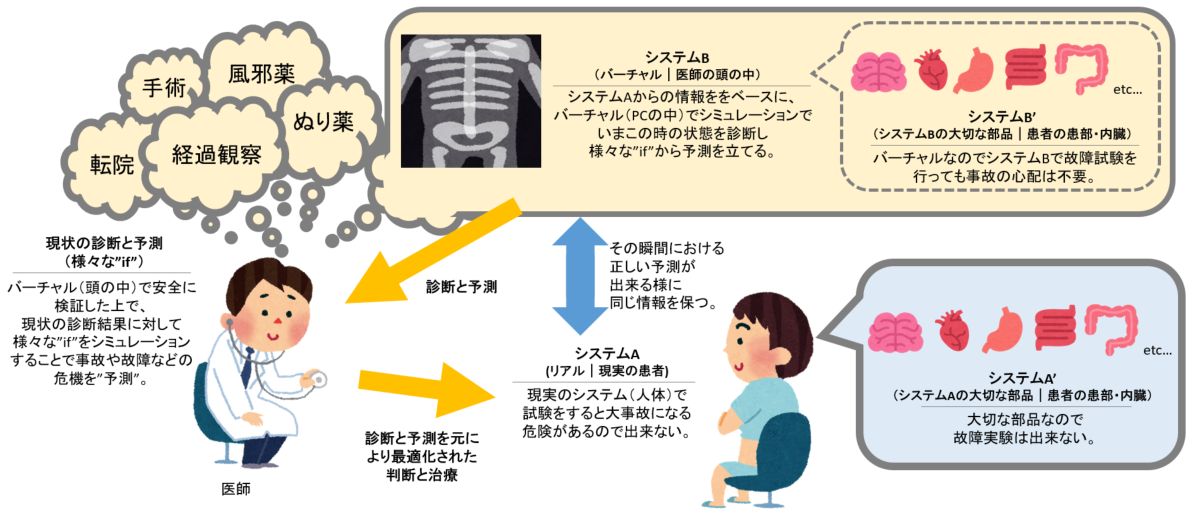

診察して得た情報から医師の頭の中に、患者の体の内部をイメージします。このイメージは実機(患者の身体)に対する、バーチャルな双子(ツインズ)と言えます。医師は、このイメージの中でリアルタイムに病気の原因をを見つけます。これが診断です。

次に、イメージの中の患者の体の内部に薬を与えたり、与えなかったら、それぞれどうなるか?を頭の中でシミュレーションします。これが予測です。

こうして治療法を決めていくことが、リアルタイム診断・予測と言えます。

ハイパー・リアルタイムによる、デジタルツインの”先”の世界

そのためには、複数ケースのリアルタイム診断を同時に行えるほど、リアルタイムシミュレーションがより高速でなくてはなりません。

これを実現するために今OPAL-RTが取り組んでいるのが、リアルタイムを超える、ハイパーリアルタイムです。

ハイパーリアルタイムの実現で、デジタルツインは、更に”先”のフェーズへと飛躍します。

デジタルツイン連載